复合材料层合板工具增材制造中翘曲变形的仿真预测

增材制造工艺仿真的开发和验证

增材制造工艺仿真的开发和验证

概述

25年多以来,Stratasys在增材制造方面一直是决定性的力量和主导者 ,尤其是发明了熔融沉积成型技术(FDM®)。公司的解决方案为客户提供了独一无二的无约束设计和制造柔性,减少了上市时间并降低了开发和制造成本。

25年多以来,Stratasys在增材制造方面一直是决定性的力量和主导者 ,尤其是发明了熔融沉积成型技术(FDM®)。公司的解决方案为客户提供了独一无二的无约束设计和制造柔性,减少了上市时间并降低了开发和制造成本。

在高温(>177℃)、低批量复合材料层合板修复工具,以及中温(<163℃)牺牲模具的快速生成中,FDM®(熔融沉积成型技术)正成为一种技术选择。相对于传统模具和方法,FDM技术在投产准备阶段、模具成本和模具设计、制造和应用的简化方面具有显著的优势,同时使得模具功能性增强和几何复杂度提高。

挑战

为了实现增材制造的全部价值,需要利用仿真工具对零件进行预测并减小零件翘曲变形,并在零件打印之前了解制造工艺对设计方案的影响。这种工艺模拟的发展面临着几大挑战:

• 材料的逐层沉积期间出现的复杂热力载荷和零件连续冷却。

• 增材制造的多尺度挑战:基于打印路径,微粒沉积的位置会形成特有的微结构,这会使得材料本身产生各项异性行为,最后会影响宏观力学特性。

• 材料沉积的热载荷在邻近微粒间或层间会产生收缩性差异,这会影响到零件最终的精确性。

总的来说,打印工艺的模拟需要考虑材料状态的演变,以便模拟应力的产生和最终应力的松弛。翘曲变形的数值预测需要考虑工艺参数、材料特性和打印模式(零件方位、路径、支撑材料等等)。

“为了让工程师实现增材制造所提供的无约束设计,他们需要精确和有效分析的工具。与e-Xstream共同合作,我们可以使3D打印成为一种高性能的生产技术”

–Stratasys航空航天、国防&汽车部门主管Scott Sevcik

挑战

为了实现增材制造的全部价值,需要利用仿真工具对零件进行预测并减小零件翘曲变形,并在零件打印之前了解制造工艺对设计方案的影响。这种工艺模拟的发展面临着几大挑战:

• 材料的逐层沉积期间出现的复杂热力载荷和零件连续冷却。

• 增材制造的多尺度挑战:基于打印路径,微粒沉积的位置会形成特有的微结构,这会使得材料本身产生各项异性行为,最后会影响宏观力学特性。

• 材料沉积的热载荷在邻近微粒间或层间会产生收缩性差异,这会影响到零件最终的精确性。

总的来说,打印工艺的模拟需要考虑材料状态的演变,以便模拟应力的产生和最终应力的松弛。翘曲变形的数值预测需要考虑工艺参数、材料特性和打印模式(零件方位、路径、支撑材料等等)。

“为了让工程师实现增材制造所提供的无约束设计,他们需要精确和有效分析的工具。与e-Xstream共同合作,我们可以使3D打印成为一种高性能的生产技术”

–Stratasys航空航天、国防&汽车部门主管Scott Sevcik

解决方案

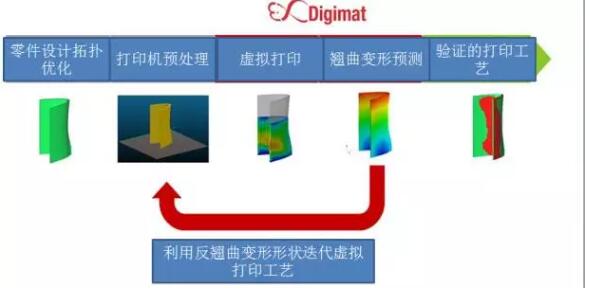

Stratasys与e-Xstream通力合作,在考虑加工过程和材料选择的因素下,通过多尺度方法,创建了FDM工艺仿真技术:

• 在考虑打印机内部热交换(传导、对流和辐射)的情况下,利用完全热力耦合分析方法,来确定打印材料产生的翘曲变形。

• 加载由制造工艺软件产生的打印路径,并提取沉积顺序的信息。

• 通过微结构的力学分析,模型性能会和打印路径相关(如孔隙体积分数和孔隙朝向)。

• 预测打印工艺生成的翘曲变形。

• 设计迭代和优化制造工艺参数来最小化翘曲变形。

结果/优势

• 第一时间进行正确打印!

利用仿真来迭代设计和优化参数,不用浪费时间和材料

• 节约时间和材料!

利用仿真来预测打印问题(如评估打印方向和打印位置的影响)

• 仅需两步就可以最小化翘曲变形!

都是因为有预变形的几何。

• 优化制造工艺!

以零成本形式快速研究工艺参数对打印质量和零件保真度的影响

• 简易、高效和用户友好的图形用户界面!

软件界面遵循打印工作流程,面向非专业有限元工程师

实物打印零件上的翘曲变形(实物测量,左侧)和Digimat-AM翘曲变形预测(X位移,右侧)的对比

结果/测试数据的对比

翘曲变形仿真预测与复合材料工具实物打印的3D扫描测量进行了对比。考虑到不同的仿真假定,通过对比,两者之间有很好的一致性,具有相似的变形形态和幅度。翘曲变形补偿程序可显著地减小参考几何体和打印零件之间的最大偏差(0.5mm-<0.1mm)。

Digimat-AM 模拟法(适用于打印优化)

Digimat-AM软件中,在几何体补偿之后的翘曲变形预测。 左侧:打印零件(红色)和设计零件(绿色)的叠加。右侧: 实测模型,最大偏差低于 0.1 mm